現場總線技術在某化工廠低壓配電自動化系統中的應用與計算機系統服務

隨著工業自動化與信息化程度的不斷提升,現場總線技術作為連接現場設備與控制系統的重要紐帶,在現代化工廠的建設中扮演著越來越關鍵的角色。特別是在低壓配電自動化系統中,其應用極大地提升了系統的智能化水平、可靠性和管理效率。本文將結合某化工廠的具體案例,探討現場總線在低壓配電自動化系統中的應用及其與計算機系統服務的深度融合。

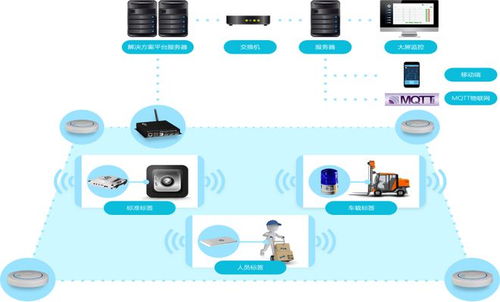

一、項目背景與系統架構

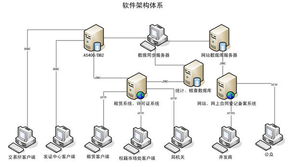

某大型化工廠為提升生產安全、能源管理效率和設備運維水平,決定對其老舊的低壓配電系統進行全面的自動化改造。新系統的核心目標是實現配電設備的實時監控、智能保護、故障預警與遠程操作。系統采用分層分布式架構:

- 現場設備層:由智能斷路器、電機保護器、電力儀表、I/O模塊等設備組成,這些設備均內置現場總線接口(如PROFIBUS DP、Modbus TCP等)。

- 控制與通訊層:部署現場總線網絡,將現場設備連接至區域控制器(PLC)或通訊網關。總線網絡充當了“神經系統”,負責采集設備狀態、電量參數(電壓、電流、功率、電能等)以及執行控制指令。

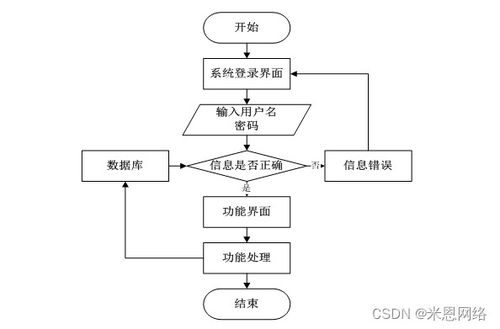

- 監控與管理層:即計算機系統服務層。該層包含SCADA(數據采集與監視控制)服務器、實時數據庫服務器、工程師站、操作員站等。通過專用的監控軟件,將總線采集的數據進行集中顯示、分析、存儲,并提供人機交互界面。

二、現場總線在低壓配電自動化中的關鍵應用

在該化工廠的系統中,現場總線技術的應用主要體現在以下幾個方面:

- 全數字化信息傳輸:取代傳統的硬接線(4-20mA,干接點),所有開關狀態、報警信號、測量值及參數設定均通過一根總線電纜進行雙向數字通信。這極大地簡化了柜內布線,減少了接線錯誤,降低了安裝與維護成本。

- 設備狀態實時監控與智能診斷:智能配電設備通過總線實時上傳運行狀態、負載情況、溫度信息及內部故障代碼。系統能夠實時監測每一回路的健康狀況,對過載、短路、漏電、缺相等故障實現毫秒級響應與記錄,為預防性維護提供了精準數據支持。

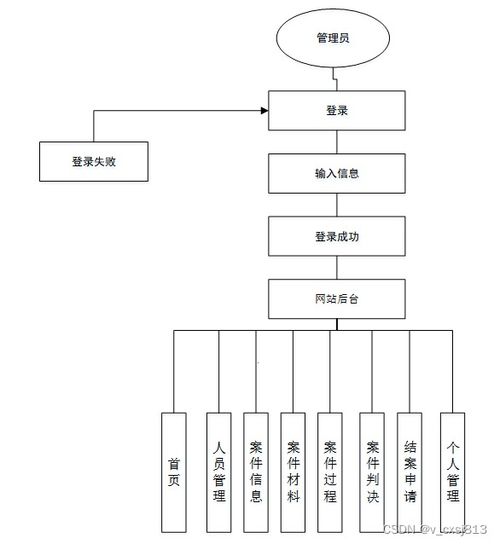

- 遠程參數設定與操控:工程師可以在中央控制室通過計算機系統,遠程修改保護設備的定值參數(如過流保護閾值、脫扣延時等),或對斷路器進行分合閘操作。這提高了運維的靈活性和效率,特別是在處理危險或不易接近的區域時,保障了人員安全。

- 電能質量監測與管理:總線型電力儀表能夠實時監測各回路的諧波、功率因數、電壓波動等電能質量參數。這些數據上傳至管理系統,幫助工廠進行能耗分析、負荷調配和功率因數補償,實現精細化能源管理。

三、計算機系統服務的核心支撐作用

現場總線實現了數據的“采集”與“傳輸”,而數據的“處理”、“呈現”與“應用”則高度依賴于強大的計算機系統服務。

- 數據集成與處理服務:SCADA系統作為核心,持續輪詢或接收來自各總線節點的數據,進行校驗、歸一化處理,并存入實時/歷史數據庫。它充當了數據樞紐,將分散的配電信息整合為統一的工廠能源視圖。

- 人機交互與可視化服務:通過高分辨率動態圖形界面,操作員可以直觀查看全廠配電系統單線圖、設備實時狀態、潮流分布、報警列表等。支持自定義報表、趨勢曲線分析,使運行情況一目了然。

- 報警與事件管理服務:計算機系統對總線傳來的事件進行分級、過濾和記錄,通過聲光、彈窗、短信等多種方式及時通知相關人員。完整的事件序列記錄(SOE)為事故分析提供了不可篡改的依據。

- 高級應用與數據分析服務:基于積累的歷史數據,計算機系統可提供更深層次的服務,如:

- 能效分析報告:自動生成日/月/年能耗報表,對標分析,找出節能潛力。

- 預測性維護提示:通過分析設備運行趨勢(如觸頭磨損、溫升趨勢),提前預警潛在故障。

- 與上層管理系統集成:通過OPC、ODBC等標準接口,將配電數據無縫集成到工廠的MES(制造執行系統)或ERP(企業資源計劃)系統中,實現生產與能源管理的聯動。

四、實施效益與

在該化工廠成功實施后,系統取得了顯著成效:

- 安全性提升:實現了對配電系統的24小時不間斷監控與快速故障隔離,極大降低了電氣火災和事故風險。

- 運維效率提高:遠程監控與操作減少了現場巡檢工作量,故障定位和恢復時間縮短了約60%。

- 管理精細化:詳盡的電能數據支持了科學的能源采購與使用決策,預計每年可節約綜合能耗3%-5%。

- 擴展性強:基于開放的總線標準和模塊化設計,系統未來可方便地增加新設備或功能。

現場總線技術與計算機系統服務的緊密結合,共同構筑了現代化工企業低壓配電自動化系統的“智慧大腦”與“敏捷神經”。它不僅實現了配電系統的自動化控制,更通過數據驅動,將傳統的“被動保障”轉變為“主動管理與優化”,為化工行業的安全生產、提質增效和數字化轉型提供了堅實的技術基礎。

如若轉載,請注明出處:http://m.windel.cn/product/55.html

更新時間:2026-01-11 23:12:58